宽温运行窗口脱硝催化剂关键技术

一、成果简介:

我国以煤炭作为主要的一次能源,其燃烧产生大量的NOx,是造成我国雾霾的重要原因。我国风能、太阳能等新能源规模逐步扩大,可再生能源预计2030年占比超过20%,燃煤电厂更多承担电网深度调峰的职责,低负荷运行成为常态,入口烟气温度为260-420℃,低于传统催化剂脱硝温度窗口310-420℃,NOx排放控制难度大。非电力领域钢铁、建材、化工、水泥等领域由于烟气温度低(200-300℃),脱硝技术不成熟,NOx排放强度越发凸显。传统脱硝催化剂低温下活性不足,造成二次污染、运行成本增加和设备损坏等问题,成为了我国氮氧化物控制的技术瓶颈。

为了解决该技术难题,项目组完成机理研究,配方、工艺和材料开发,工业试验及应用。掌握了基于“双催化位设计+载体孔径分布”前沿理论进行催化材料配方和结构设计的方法,开发了适用于煤电和工业领域复杂烟气成分的新型宽温运行窗口脱硝催化剂,并在国家能源集团成功实现了批量化生产,具有我国完全自主知识产权,技术水平国际先进,具有温度窗口宽(240-420℃)、高活性、低SO2氧化率、抗磨损中毒能力强等优势。

宽温催化剂可解决我国近7亿千瓦脱硝需求,可实现电厂全负荷脱硝,也可在焦化、钢铁、煤化工等领域推广应用,具有投资少、性能高、运行成本低等显著优点,潜在市场可达700亿元。

图1 低温脱硝催化剂理论发表在《Nature》(《自然》)子刊

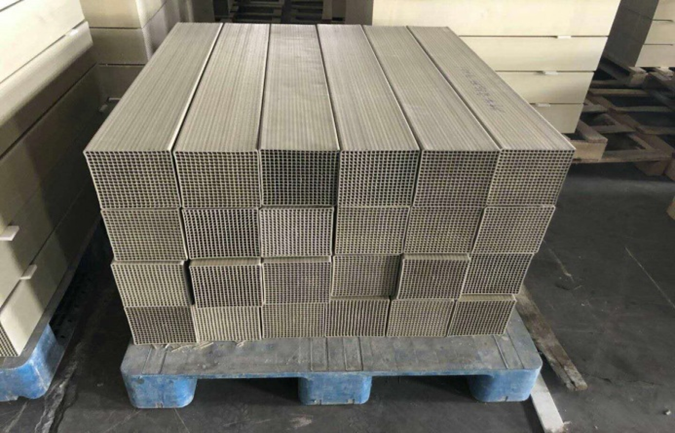

图2 宽温/低温脱硝催化剂产品

图3 催化剂安装工程

图4 宽温催化剂产品检测报告和新疆某电厂宽温全负荷改造监测报告

二、技术优势及性能指标:

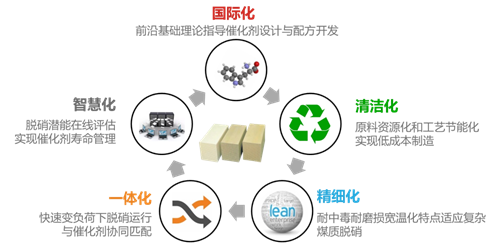

项目团队建立了从催化材料设计、制造、运行到寿命管理的宽温脱硝催化剂全链条技术体系(如图1)。核心技术包括催化材料系列配方、制备工艺、核心产品外,还包括快速变负荷下脱硝催化剂运行技术和基于大数据的催化剂寿命管理技术。将催化剂、运行技术与管理方案进行耦合,可进一步发挥催化剂潜力、延长其寿命,提高随抗负荷快速变化的响应性。该技术经由工业机械信息研究院科技查新为世界首创,工业运行各项指标均达到世界领先水平。

图1 宽温脱硝催化材料“设计-配方-工艺-产品-应用”全链条技术体系

技术优势:

(1)基于密度泛函理论(DFT)和原位红外表征,利用分子动力学模拟VASP对催化剂表面的反应物吸附和反应过程进行了解析,发现材料酸性对活性组分氧化还原性能的诱导作用,并揭示了活性位和酸性位“双活性中心”紧密耦合,协同参与的低温脱硝反应和SO2氧化机理。基于发现的反应机理,开发了根据过渡金属氧化物的分子轨道能来筛选适合做催化剂主活性组分和助剂的理论和方法。

(2)通过配方与制备方法改进,控制活性组分单层分散,通过轻稀土组分增加催化剂表面活性氧,脱硝活性高达52m/h,提高了宽温工况的超低排放脱硝能力,在260-420℃宽温段下,三层催化剂脱硝效率91%,氨逃逸<0.4ppm, 出口NOx含量<50mg/Nm3。

(3)添加掺杂SO2氧化抑制成分,SO2/SO3转化率可降低至0.4%,同时采用多级孔结构钛白载体,硫酸氢铵ABS升温过程中挥发的速度提高一倍,提高催化剂抗ABS失效的能力,最高耐SO2含量可达6000mg/Nm3。

(4)先进的制造工艺,产品由国家能源集团催化剂厂生产,质量高,抗压强度比国标限制提高50%以上,磨损率比国标限制一半,提高了催化剂抗磨损能力。催化剂孔数10-60孔,系列产品覆盖范围广,同时可应用于钢铁、建材、化工等低温烟气工况。

(5)催化剂可通过改性集成脱汞功能。260-420℃下脱汞能力从55%提高到98%,Hg浓度<3μg/Nm3(国标限制30μg/Nm3),实现NOx和Hg的深度协同脱除。

(6)可根据电厂燃煤煤质与烟气工况进行针对性的催化剂方案设计。

性能指标:

宽温脱硝催化剂已通过国电南京环保院和大唐南京环境第三方性能检测。检测结果与竞争对手相比,如表1所示。

表1 技术性能指标对比

项目 | 单位 | 本项目技术 | 竞争对手 | 国家标准 |

产品尺寸 | mm | 150*150*500-1300 | ||

使用温度 | ℃ | 260-420 | 310-420 | 310-420 |

活性K/ 260℃ | m/h | 30 | 25 | _ |

活性K/ 380℃ | m/h | 52 | 43 | 40 |

SO2转化率 | % | 0.2 | 0.47 | 1 |

磨损强度 | %/kg | ≤0.04 | ≤0.11 | ≤0.15 |

轴向抗压强度 | Mpa | ≥3.6 | ≥2.8 | ≥2.0 |

径向抗压强度 | Mpa | ≥1.8 | ≥0.7 | ≥0.4 |

蜂窝孔数 | - | 10-70 | 10-40 | _ |

配方优化,产品线丰富,活性窗口温度宽,低温活性高以且SO2氧化率低,强度高 | 传统脱硝催化剂增加钒含量提高低温活性,SO2氧化率高,易磨损,成本高 | |||

三、所属领域:

综合能源服务方向:清洁能源服务技术

四、成熟度:

产业化阶段

五、市场应用情况及经济效益分析:

全国需求市场:

宽温脱硝催化剂是在我国当前新能源规模扩大、燃煤机组低负荷运行的形势下逐步发展起来的,而国外燃煤电厂不参与深度调峰,因此我国的宽温催化剂领域技术水平达到国际领先。全国低负荷运行机组容量为7亿千瓦,宽温脱硝催化剂可替代近60万m3传统脱硝催化剂,市场规模约160亿元。国家能源集团火力发电总装机1.75亿千瓦,约60%的电厂面临深度调峰的需求,有10万m3宽温脱硝催化剂需求,市场规模约25亿元。该技术也可推广至煤化工、焦化、水泥、垃圾焚烧等低温脱硝领域,需求量可达200万m3。按照每立方催化剂2.5-3.5万/m3的售价,全国每年新型宽温催化剂总市场容量可达500亿元。

全国脱硝催化剂行业:

中国国内主要脱硝催化剂生产企业基本为引进国外生产技术,同时在消化吸收的基础上逐步形成自身的工艺及创新能力。我国目前有脱硝催化剂生产企业100家,已由2012年的11.1万m3增长到2019年的90多万m3,传统催化剂和宽温催化剂分别占79%和21%,但新产品市场份额少,与市场需求不匹配。随着脱硝技术新的需求驱动,火电和非电力领域的宽温脱硝催化剂生产量将呈现增长趋势。

按每家催化剂厂1万m3的产能计算,新型宽温脱硝催化剂售价2.5-3.5万/m3,传统催化剂售价1.6-1.8万/m3。按50%产能生产新型催化剂,单厂每年可实现利润增值可达0.45-0.85亿元。全国100家催化剂厂总可实现利润增值45-85亿元。

用户使用经济性:

以600MW机组为例,新型宽温催化剂替代工程改造技术,节约环保设备投资成本1300万元,缩短改造周期20天创造抢发电量实现经济效益共4000万元,总节约投资0.53亿元。宽温催化剂性能好,运行温度低,可以降低锅炉煤耗和脱硝尿素消耗等运行成本约150万元/年;实现深度调峰后按每天1台机组共5h低负荷运行计算,通过上网电价补贴增加经济效益约0.6亿元/年,总节约运行成本0.615亿元/年。

按全国7亿千瓦深度调峰需求市场计算,采用新型宽温多功能催化剂技术,可节约工程改造投资600亿元,节约年运行成本717亿元。

应用案例:

(1)四川某电厂#32机组宽温催化剂中试测试

图2 某电厂宽温催化剂中试测试项目

宽温催化剂已累计在国家能源集团四川省某电厂进行了4000小时的电厂实际烟气长周期运行试验,在265-350℃变负荷连续运行期间,在入口NOx=500mg/Nm3,SO2=2500-3000mg/Nm3条件下,脱硝效率保持在90%,超过主反应器脱硝效率80%的设计要求,催化剂具有较高的运行稳定性。

(2)新疆某电厂#2机组宽负荷脱硝催化剂改造工程

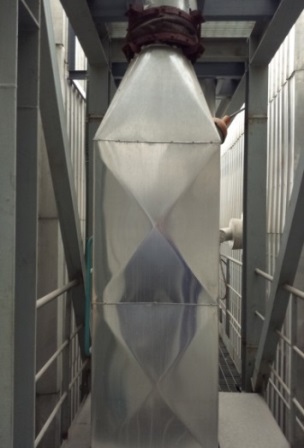

图3 新疆某电厂#2机组宽温脱硝催化剂改造项目

#2 机组于2020年6月开始改造,A、B侧同时更换为宽温脱硝催化剂,使用量为180立方米。经第三方检测,#2机组在30%-105%机组负荷下,烟气温度270-380℃下已累计运行4000h(设计运行寿命24000h),脱硝效率>90%,氨逃逸<2ppm,压降<600Pa,SO2/SO3转化率<0.8%,出口NOx浓度不大于35mg/Nm3,满足新疆自治区全负荷脱硝要求,相比于工程改造技术具有工期短,不降低锅炉效率,投资成本低等优势。

(3)其他业绩案例情况

项目团队已在全国完成十余个非电力领域的低温脱硝改造工程,涉及焦化,建材,垃圾焚烧,工业窑炉等领域。

项目团队已与国家能源集团内部国电电力、国神集团和国华电力公司等十余个电厂开展项目可行性研究和技术推广,预计2021年宽温催化剂安装量可达3000m3。