【高价值专利(技术)成果】中广核检测技术有限公司:三代核电机组主回路管道焊缝役前及在役无损检测

三代核电机组主回路管道焊缝

役前及在役无损检测

完成单位:中广核检测技术有限公司

主要完成人:洪茂成、袁书现、王彬、林戈、吴健荣、陈怀东、马官兵、余哲、束家龙、 马超

一、研发背景

中广核检测技术有限公司是中国广核集团内唯一从事核电站在役检查的专业化公司。核电站在役检查(ISI)作为保障电站安全可靠运行的一个重要环节,在长期的生产实践中得到世界各国核安全监管当局和电站业主的认可,并形成相关核电在役检查规范。主回路管道(MCL)作为核电蒸汽供应系统输出堆芯热能的“大动脉”,根据规范要求需定期进行管道焊缝外圆周超声体积检测。

三代先进压水堆核电站采用全新的安全和技术设计理念,主回路管道作为核电站第二道安全屏障,在结构设计和材料加工工艺进行了大量创新,这也对主回路管道的检查提出了极大的挑战。三代主回路管道主要包括主管道(MCL)、主蒸汽管道(VVP)和主给水管道(ARE),这些管道焊缝数量众多,且处于高剂量辐射环境中,部分焊缝位于40°或90°弯头位置,主回路管道内长期容纳着高温、高压、高流速以及放射性介质。上述工况可能会导致焊缝产生应力腐蚀裂纹、碰撞和减薄等管道降质情况对在役检查提出了较高的挑战。

本专利所属项目开展了主回路管道检查技术研究和开发,实现关键检查技术和装备的国产化、自主化,打破了国外公司的技术垄断,极大增强三代机组安全保障能力,提升我国核电站在役检查核心技术体系建设的能力。与石化等行业相比,核电站在役检查具有高辐射性,探头使用量达8个以上,因此有必要开发一种高负载、轻量化的远程自动检测机构,以尽量减少人员停留时间并确保可重复的高精度检测。

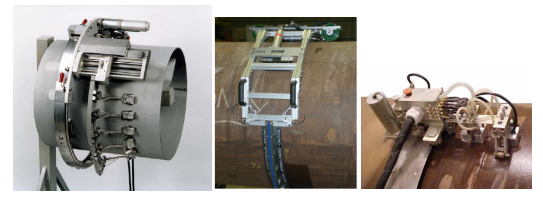

德国Jürgen LAUBE提到一种检测核电站波动管焊缝的外壁超声扫查器,该扫查器仅可搭载5个常规超声探头,轴向模块为单悬臂结构,齿轮环为不锈钢材质,如果按照大于它的主管道尺寸设计出来的类似结构将存在整体重量较重的缺点;美国Westinghouse Electric Company为检测石油管道开发了一种6410型环形管道扫查器,其宽度占据较大的轴向检测行程,降低了在受限空间内的检测覆盖率;美国CD International Technology,Inc.研制了一种大口径管道多通道超声检测和分析系统CDU-PL101,主要适用于6~35mm壁厚的管道,承载的探头数量为4个(图1)。

图1 典型大口径管道扫查器

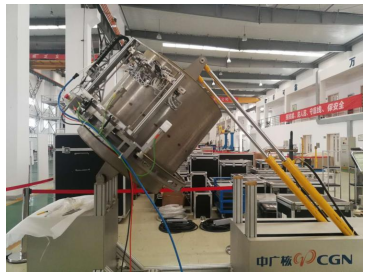

项目组全面考虑主回路管道的结构特点,针对现有管道检测机构普遍承载探头负载不足的情况,同时为减弱轴向模块在水平类管道受重力因素下的悬臂效应,本专利新研制了一款轻量化齿轮环及其检测系统,通过仿真和现场应用,解决了高载荷和轻量化相结合的刚度结构设计难题,获得了较高的管道检测精度,极大地便利核电特殊环境下的快速安装和精准检测。同时,本专利设备提高了现场检查效率,降低人员辐照剂量;可适用于多种尺寸规格、竖直和弯曲形态的检查对象(图2);在无损检测技术方面,针对主管道壁厚较大且奥氏体不锈钢组织晶粒较大引起超声波声束偏转、晶粒散射和声衰减等问题,结合大量工艺仿真和系列真实缺陷试块进行系统研究,形成自主的在役检查技术能力体系。

图2 主管道在倾斜管道上的模拟安装

二、发明团队介绍

本团队共有14人,拥有高级以上职称5人,主要从事核电站管道自动超声检查装备技术开发和现场应用工作等。依托我国核电领域首个国家工程技术研究中心“国家核电厂安全及可靠性工程技术研究中心”,目前已完成台山EPR国际首堆工程、防城港华龙一号核电站的主回路管道在役检查、ARE&VVP管道检查等多个核电在役检查项目,工程业绩良好,获得业主的表扬。

第一发明人:洪茂成(1982— ),男,正高级工程师,现就职于中国广核集团下属苏州热工研究院,研究方向:核电站辐射环境下在役检查装备设计和可靠性研究。

该同志主要从事核岛在役检查装备研制和现场工作15年。做为主研人员,他先后参加国内CPR1000/EPR/华龙一号机组在役检查关键装备等面向核电快速发展需求的重大装备研制,成功开发包括广核集团首台套第三代先进核电站的反应堆压力容器无损检测机器人、主回路管道超声扫查器等重大关键装备20余台,有效提升国内核电相关在役检查装备自主化能力和技术水平。

累计参与国家863计划、国家重点研发计划等项目4项,授权发明专利28项,科技鉴定成果达国际领先水平3项,发表科技论文14篇(含EI论文3篇)。

三、成果(专利)简介

1.专利保护群情况

本专利相关发明专利共4份,均已授权。

1)主专利:多姿态可适应性大管径管道检查机构/发明专利(ZL 201910710929.6,已授权)/洪茂成,袁书现,王彬,林戈,吴健荣,陈怀东,马官兵,余哲,曾晨明,马超,束家龙;

2)核电厂管道扫查器耦合剂循环装置/发明专利(ZL 201710639608.2,已授权)/谌梁,徐以凯,余哲,夏辉,李炳乾,张力,吕鸣江;

3)一种管道防缠绕机构/发明专利(ZL 201910710948.9,已授权)束家龙,徐达梁,徐以凯,瞿小龙,夏辉,郑周荣,胡玉琦,洪茂成,张鹏飞,马超,胡晨旭/;

4)用于核电站管道外壁超声检查的电缆内置式探头盘装置/发明专利(ZL 201811374691.6,已授权)/马超,胡玉琦,金国栋,朱传雨,徐以凯,韩长宇,吴健荣,刘洋,袁书现,洪茂成,束家龙。

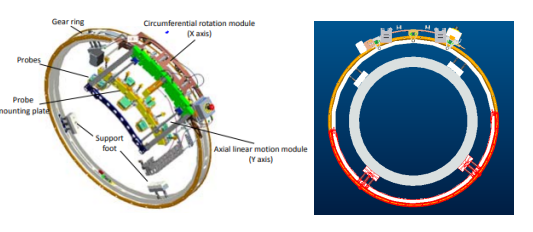

2.管道焊缝检测系统功能与结构

新型检测机构机械本体是主回路管道焊缝检测系统的重要组成部分,图3为检测机构机械本体的组成图。该机构由一对半式快速安装刚性齿轮环、周向X轴旋转模块、轴向Y轴直线运动模块和探头安装盘等组成。

图3主回路管道检测机构组成

齿轮环采用高强度硬铝材质整体加工而成,在保证结构刚度的同时,实现了安装轻量化,整体重量仅18kg,相比原型不锈钢轨道结构,减重可达一半以上。另外,齿轮环上共有4个呈90°布置并可调节高度的支撑脚,以适应不同的管径变化。轴向Y轴直线运动模块具备快速锁紧功能,并可带动12个探头同步运动。为了能够实现对MCL所有类型焊缝的检测,Y轴模块一般配备至少3种规格的行程。(图4)

图4轴向扫查模块和多规格组件

3.轻量化齿轮环受力分析

本专利为解决核电站主回路管道在役现场设备安装人员驻留时间过长的需求,设计的轻量化管道检测机构,可实现如下特点:

1) 设计出的轻量化齿轮结构,大幅度减轻整体机构的总重量;

2) 通过与X轴、Y轴运动模块的模块化,减少了现场安装和拆卸时间;

3) 由于齿轮环的高刚性属性,整体机构可获得较高的定位精度和探头耦合效果。

由于主回路管道在现场存在水平、倾斜和垂直等三种状态,为了保证支撑脚在正常工作中不沿管壁发生滑动,对于支撑脚需要施加一定的预紧力。

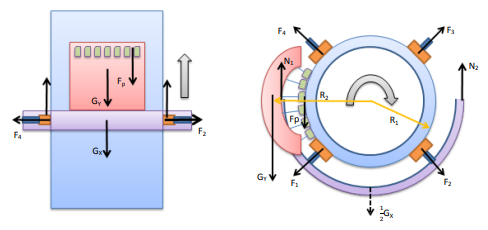

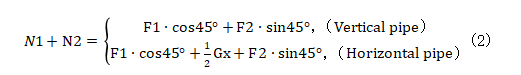

当处于垂直管段时,检测机构在重力方向上,由n个探头的摩擦力、齿轮环的重力Gx和支撑脚产生的摩擦力Fp达成力矩平衡关系;当处于水平管段时,齿轮环主要承受轴向Y轴直线运动模块的重力Gy、n个探头的摩擦力Fp和支撑脚产生的摩擦力达成力矩平衡关系;倾斜状态时,受力状况与垂直管段类似,但由于倾斜角的原因,受力状况居于水平和垂直管之间。根据文献关于齿轮环支撑脚的静力受力分析,建立半齿轮环的静力分析模型如下(图5、图6),并可计算得出支撑脚的压力Fi如下:

图5 垂直管段的受力分析 图6 水平/垂直(此时无Gx)管段的受力分析

可以得出:

由N1=N2,F1=F2,进一步得出:

其中:

Gx: 周向X轴旋转模块的重力,kgf;

Gy:轴向Y轴直线运动模块的重力,kgf;

Fp:单个探头的摩擦力,kgf;

μ1:支撑脚材料与管道的动摩擦系数;

μ2:探头楔块面与管道的动摩擦系数;

n:探头的数量;

Fi:支撑脚与管道间的支撑力(i=1~4),N;

N1,N2:半环之间的连接支反力,N;

R1:管道半径,m;

R2:轴向Y轴运动模块的重心与管道中心的距离,m。

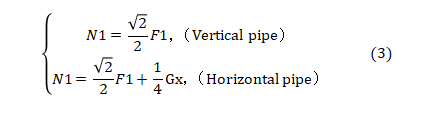

齿轮环所用材质牌号为7075 T6铝合金,密度为2770 kg/m3,弹性模量为7.1x1010 Pa,泊松比为0.33,材料屈服强度为506 Mpa。齿轮环支撑脚的压紧负载设置为载荷720 N。

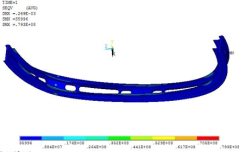

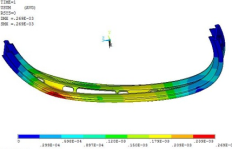

针对齿轮环水平状态进行有限元仿真,其最大应力和最大变形结果分别如图7和图8所示,计算所得最大应力值为79.3 Mpa,发生在支撑脚与齿轮环的连接处,此时最小安全系数是6.38;最大位移为0.269 mm,发生在左下侧的#1支撑脚上。对半齿轮环连接的单锁扣结构可承受的拉伸负载需大于558 N(约57 kgf)。

图7 半齿轮环受力分析 图8 半齿轮环位移分析

当检查水平管道时,因受Y轴模块的重力Gy和探头的弹簧反力n*Fp的共同作用,Y轴模块在垂直方向的偏差达到最大。这个偏差导致探头盘上的弹簧变形距离不足,从而使得弹簧力Fp进一步减弱,当弹簧力不能够满足探头自身重量的时候,探头即发生耦合失效的现象。采用原型机时,由于其只有1个固定铰支座,Y轴模块为典型的悬臂梁结构,导致垂直方向的偏差最大可达20 mm;作为对比,当采用轻量型结构时,该设计在固定铰支座和Y轴模块间增加了1个可移动铰支座,进一步结合优化重量后的Y轴模块Gy,使得Y轴模块在垂直方向的实际偏差减少至5mm左右,大大增强了结构刚性,探头耦合力保持了平稳。

图9描述了原型机和轻量型结构在探头耦合时在垂直偏差距离的原理。

图9 轨道环的刚性增强原理

4.现场测试和验证

该新型自动化检测机构和数据采集仪已于2020年7月成功应用于台山核电站#1机组的首次在役检查项目、2021年7月在广西防城港华龙一号核电机组完成役前检查现场应用。

作业过程中,通过远程视频初始定位标定等功能,相比传统型机构,可降低人员现场干预所增加的剂量率达40%。

四、成果(专利)转化情况介绍

1.自主生产:依托本专利生产自主系列装备9套,主回路管道等在役检查系统通过了国家核安全局组织的特殊能力验证考核;

2.国际竞标:2020年,在英国欣克力角EPR核电站的在役检查国际投标项目中,面对AREVA等传统国际在役检查服务商的激烈竞争,公司联合西班牙TECNATOM凭借本技术专利等核心知识产权的有力支撑,成功获得部分国际在役检查承包业务,首次迈入核电发达国家在役检查领域,推动了国内企业知识产权的国际化合作和应用。

3.电站服务:完成国内4台第三代核电机组在役检查技术服务项目,2020年,完成台山EPR核电厂1、2号机组主回路管道、ARE&VVP焊缝自动超声在役检查技术服务;2021年,完成防城港核电厂#3号机组华龙一号主回路管道、ARE&VVP焊缝自动超声役前检查技术服务。

4.设备销售:2019年,对外销售整体装备1套(中核二三公司)。

通过推广应用,本专利所述成果可以满足后续国内各类新增二代、三代核电机组的主回路管道常规超声检查需求。

五、经济效益与社会效益介绍

1.经济效益

(1)2019年,中核二三公司委托生产多堆型主管道焊缝自动超声检查系统一套,新增销售额123万元,新增利润约为12.3万元;

(2)2020年,完成台山EPR核电厂1、2号机组主回路管道焊缝自动超声在役检查技术服务,新增销售额1566万元,新增利润约为156.6万元;

(3)2021年,完成防城港核电厂#3号机组华龙一号主回路管道焊缝自动超声役前检查技术服务,新增销售额850万元,新增利润约为85万元。

2.社会效益

完成的台山核电厂主管道焊缝检查,为EPR全球首堆工程作出重要贡献;已向华龙一号主管道进行了推广,成果作为保障核电站安全、可靠运行的重要技术手段,整体提升三代核电站在役检查的质量和效率,在开发和应用过程中获得核安全监管当局和核电站业主的认可,为我国核电技术装备“走出去”战略奠定坚实的技术基础(目前已获得英国EPR核电站的ARE&VVP管道役前检查标段)。